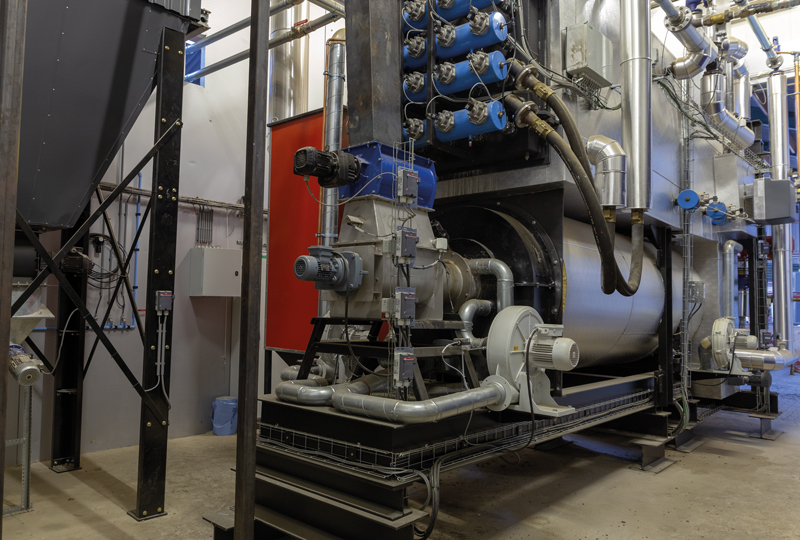

De mestverbrander

Verbranding

Doordat de gehele verbrandingszone van de Combest mestverbrander geen metalen onderdelen bevat aan de binnenzijde, is er geen sprake van aantasting van materiaal door de mest. Vooral verwarmde mest kan erg agressief en corrosief zijn. De verbrander is aan de binnenkant bekleed met keramiek. Dit is een van de weinige materialen die tegen mest bestand is. De verbranding is volledig waardoor ook de warmtewisselaar een lange levensduur heeft. Om zeker te stellen dat er volledige verbranding plaatsvindt, is het van belang dat de mest goed voorgedroogd en fijn gemaakt is. Dit wordt gedaan door middel van een banddroger en verkleiner. Het water wordt verwarmd door de warmte uit de verbrander en getransporteerd naar de stallen. De warmte die overblijft gaat naar de banddroger voor het drogen van de mest. Een temperatuurregeling zorgt er voor dat de stallen en banddroger genoeg warmte krijgen.

De mestverbrander

De mestverbrander heeft een vermogen van ongeveer 500 kW of 700 kW. Bij hogere vermogens worden de machines in cascade opstelling geplaatst. De verbrander gebruikt als brandstof natte vleeskuikenmest. Deze mest wordt door de warmte uit de verbrander via een banddroger gedroogd tot een droge stof gehalte van >85%. De mest wordt automatisch van de droger naar de verbrander getransporteerd middels vijzels.

Verbrandingsproces en materiaalkeuze

De verbranding vindt plaats in een gekoelde roterende buis die aan de binnenzijde met keramiek is bekleed. Achter de roterende verbrandingskamer bevindt zich een naverbrandingszone die eveneens met keramiek is bekleed. Achter de naverbrandingszone bevinden zich de warmtewisselaars. Hier wordt de verbrandingsenergie omgezet in heet water.

Daar waar de mest nog niet volledig is uitgebrand bevinden zich geen metalen delen die aangetast kunnen worden door de mest. De keramische bekleding en de volledige verbranding zorgen daarmee voor een langelevensduur van de verbrander. De volledige verbranding zorgt tevens voor zeer lage NOX, SOX en geuremissies.

NOX reductie

De mest is rijk aan stikstof. Om de verbranding aan de NOX normen te kunnen laten voldoen wordt indien nodig automatisch ureum ingespoten in de verbrandingskamer.

Stofreductie

Aan het einde van de verbrandingszone bevinden zich een cycloon en een doekfilter. Deze filters zorgen ervoor dat de stofemissies aan de norm voldoen. Het stof wordt getransporteerd naar een eenvoudig te verwisselen stofbuffer.

As afvoer

Na de verbranding van de kippenmest blijft 6 á 8 % van de as over. Aan de achterzijde van de machine wordt de mineraalrijke mest getransporteerd naar een eenvoudig te verwisselen asbuffer. Deze as bevat vrijwel geen organische stof en is rijk aan mineralen. De as kan worden verkocht voor diverse toepassingen.

Schoorsteen

Aan het einde van de verbrandingszone worden de rookgassen afgevoerd naar een schoorsteen. Resterende emissies worden hoog in de atmosfeer gebracht waarmee eventuele overlast voor de omgeving wordt voorkomen.

Besturing

De machine heeft vele sensoren, een PLC besturing en een datalogger. De datalogger wordt gebruikt om de procesdata van de modules doseerunits, de drooglijn en de verbrander op te slaan. Door middel van de datalogger kan het proces geoptimaliseerd worden.

Output

De output van de machine is heet water van 95 °C. Dit hete water wordt gebruikt om de stallen van verwarming te voorzien. Dit hete water wordt ook gebruikt om de mest te drogen.

Warmwaterbuffer

Indien er pieken in de energievraag voorkomen kan het hete water naar een warmwaterbuffer geleid worden alvorens het gebruikt wordt. Hiermee kan het maximale verbrandingsvermogen van de kachel benut worden en daarmee de investering gereduceerd worden.